シリコーンフォーム/スポンジの成形方法と特徴

1.はじめに

樹脂材料やゴム材料は、スポンジ化することで軽量化や断熱性、低熱容量、クッション性、吸水・吸油性などの特徴を付与でき、さらに材料の使用量を低減できます。このようなことから樹脂・ゴムスポンジは産業界、家庭などさまざまな所で利用されています。特にシリコーンスポンジはシリコーンの持つ優れた耐熱性、耐寒性、電気特性などを生かしてガスケットやパッキン類、クッション材、断熱材、電子・電気部品、自動車部品などに使用されています。ここでは、主なシリコーンスポンジの製造方法と特徴についてやさしく解説します。

2.シリコースポンジの製造方法

シリコーンスポンジを作る方法としては、次のような方法があります。

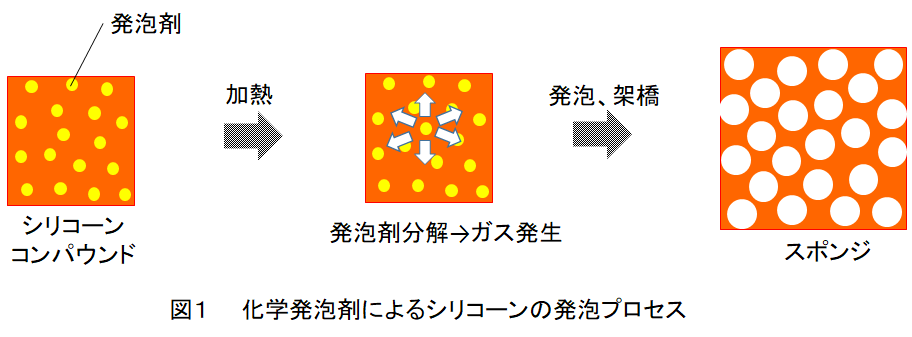

①シリコーン材料中に分散させた化学発泡剤を熱によって分解させ、発生したガスによって気泡を発生させる方法。

②シリコーンの硬化反応により発生したガスを用いて発泡させる方法。

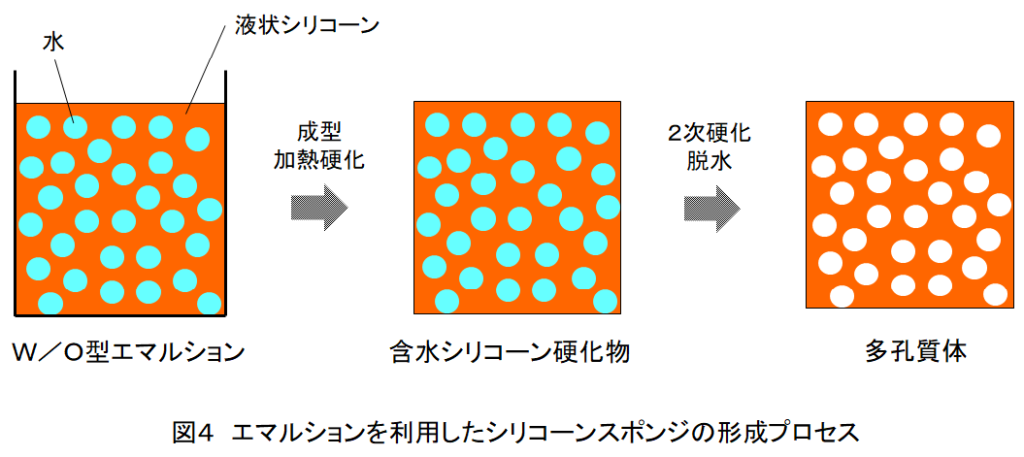

③液状シリコーン材料と水のW/O型のエマルションを作成し、シリコーン硬化後に水と空気を置換する方法。

④樹脂バルーン、ガラスバルーンなどを充填して、疑似スポンジを得る方法。

⑤シリコーン材料中に塩類を練り込んで、成形後に水などによって溶かし去り、スポンジ状の成形体を得る方法。

⑥気体に圧力をかけてシリコーン材料中に溶解させ、その後減圧することで発生した気体の圧力により発泡させる方法

次にそれぞれの製法と特徴について説明していきます。

3.化学発泡剤を用いる方法

主に有機発泡剤を用いる方法で、シリコーンスポンジを得る方法としては一般的な方法です。シリコーンコンパウンド中に分散された化学発泡剤が熱で分解すると窒素ガスなどが発生し、そのガス圧で発泡させる方法です。(図1)発泡剤の分解反応とシリコーンの硬化反応のバランスを取ることにより、スポンジが形成されます。

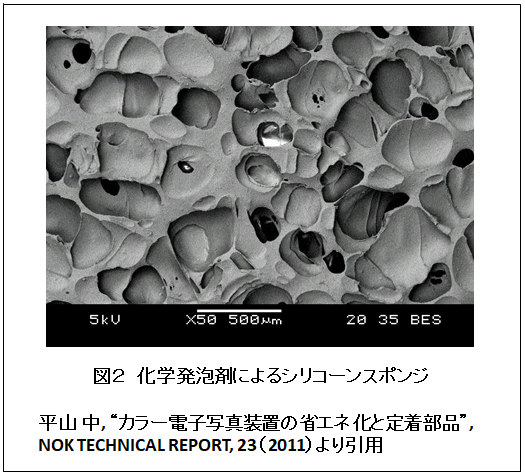

発泡剤の種類とシリコーンの硬化形態には相性があり、発泡剤の選択には注意が必要です。発泡剤として主にアゾビスイソブチロニトリル(AIBN)が用いられてきましたが、分解生成物が経口毒性を示すことから近年では他の発泡剤への置き換えが進んでいます。気泡の形状は不定形で一般に独立気泡になりますが、発泡剤及び加硫剤の選択や成形条件によって気泡が連結した連続気泡にすることも可能です。図2に有機化学発泡剤を用いて成形したシリコーンスポンジの断面状態を示しました。

4.自己発泡シリコーンスポンジ

2液の液状シリコーン材料から成り、2液を混合・撹拌すると硬化反応が始まり、硬化反応で発生したガスにより発泡させる方法です。この方法に用いられる主なシリコーン材料として、分子中に水酸基を持つシリコーン成分とケイ素に直結する水素を持つシリコーンが挙げられます。この二つのシリコーン成分が反応することで水素ガスが発生し、そのガス圧で発泡させます。材料に液状シリコーンを用いるため、細部へ材料が侵入しやすく、低温で硬化できるという特徴があります。用途としては、シール材や防音材などがあります。(図3)

5.エマルジョンを利用する方法

シリコーンスポンジを得る手段として一般に有機発泡剤が用いられていますが、有機発泡剤は環境面に与える影響が懸念されます。エマルジョンを利用してシリコーンスポンジを得る方法は、有機発泡剤を用いないため環境に優しく、安全性のある方法として提案されたものです。この方法は、液状シリコーンと水を乳化してW/O型エマルジョンを作り、成形・硬化後に水と空気を置換して気泡を形成し、多孔質シリコーンを得る方法です。 図4にエマルジョンによるシリコーンスポンジの成形プロセスを示します。

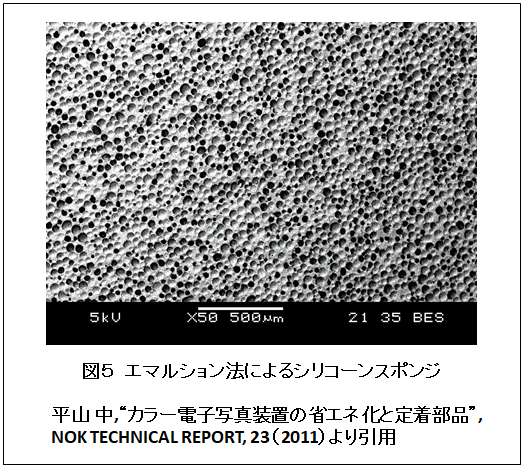

この方法で得られたスポンジは、微細で球状の気泡を持ち、繰り返し圧縮されても気泡が破壊しないためへたりにくいという特徴があります。このスポンジは、ミニセル®という名称が付けられ、オフィスに用いられるレーザー複合機の定着部に採用されています。今後、他の分野への用途展開が期待されます。(図5)

6.バルーン材をシリコーンゴム中に充填する方法

樹脂バルーン、ガラスバルーンなどの中空体を液状シリコーン中に分散させ、疑似スポンジを作る方法です。断熱性や低熱容量、低比重などスポンジの特徴を得ることが可能です。厳密にはスポンジではないので、クッション性や気泡中に他の物質を取り込む機能は保持していません。

6.シリコーンコンパウンドに練り込んだ溶出物を溶解させる方法

シリコーンコンパウンドに食塩などの塩類を練り込んでおき、成型硬化後に水などで洗って塩類を溶出させ空隙を得る方法です。ウレタンフォームなど一部の高分子材料のスポンジ作成に用いられていますが、シリコーンでもスポンジを得ることが可能です。気泡の構造は基本的に連続気泡になります。

7.超臨界状態を利用した物理発泡スポンジ

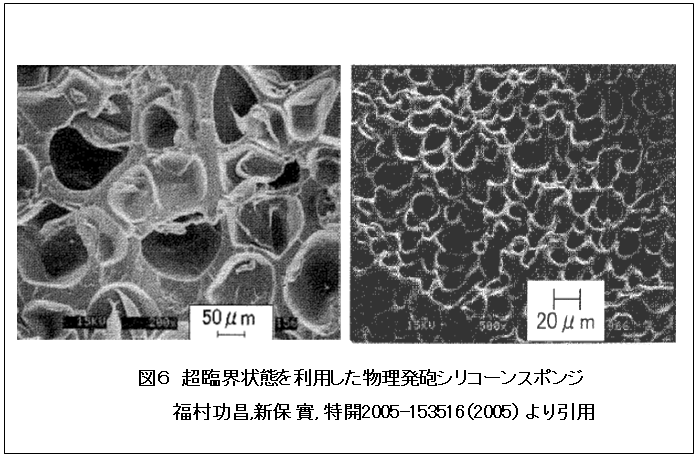

この方法は、二酸化炭素などの気体に圧力、温度をかけて超臨界状態にしてシリコーンコンパウンド中に溶解させ、その後減圧することによって気泡を形成する方法です。熱可塑性樹脂では広く用いられている方法ですが、シリコーンでも発泡体を得ることが可能です。図4にこの方法で作成したシリコーンスポンジのセル構造を示しました。二酸化炭素の溶解条件によって気泡の状態が大きく変化します。図4では、左右の写真でセル径が大きく異なりますが、これは二酸化酸素の溶解条件が異なっているためです。図6の右図に示す通り微細な気泡を得ることが可能ですが、生産性や発泡の安定性などに課題があり実用化はされていないようです。

8.まとめ

シリコーンスポンジの成形方法と特徴について大まかに説明しました。一口にシリコーンスポンジ(フォーム)と言っても、製造方法や加工条件によってさまざまな構造、性質のものができることがご理解いただけたものと思います。本文がシリコーンスポンジを使用される際の一助となれば幸いです。

【 参考文献】

1)スリーボンド・テクニカルニュース35(1991)

2)平山中“カラー電子写真装置の省エネ化と定着部品”,NOK TECHNICAL REPORT, 23(2011)

3)石川日東株式会社, シリコーンスポンジゴムローラの製造方法及びシリコーンゴムスポンジゴムローラ, 特開2005-153516(2005)